工場の全自動化に伴う現場オペレータの再教育:大日本製糖株式会社への教育支援

現 関門製糖株式会社

北九州市門司区 http://www.kigs.jp/db/kprofile.php?kno=10

支援内容

オートメーション化に伴う現場オペレータの再教育

(1)教育目標の設定

(2)学習システム(プログラムテキストと教材)の開発

(3)教育実施の援助および担当者の養成

支援の時期

1976年~1977年

企業側の状況・教育ニーズ

<大日本製糖(株)技術部次長(当時) 安倍晋一氏の寄稿 (1978. 8)より>

能開センターに初めて御伺いしたのは1975年6月のことでした。

わが国の製糖工場の中で最も古い門司工場(D3工場)の現有設備を生かして、そのコントロールシステムを最新鋭のものし、工事完了後は製造・保全とも運転員による自主管理の工場とする、という構想で検討に入り約一年、設計は順調に進行していましたが、絶えず気になっていたのが従業員の教育についてでした。

歴史が古いということは、他面保守的であり改革に対し抵抗がありがちでもあります。その風土で現在員を1/3に減じ、従来の単能業務を多能化せしめ、しかも生産を自主的に管理させることが果たして可能なのか。平均年齢40才、しかも40以上が60%を超える条件下で高度に計装化させたシステムに適応できるか。メーカーとの打ち合わせでも幾度かその対策を検討したのですが、メーカーのトレーニングスクールでの講義中心で若干の実習を行うという既存の方式の提案にとどまり、何かしっくりとせず時間のみ進行している状態のとき、計装メーカーのご紹介で能開センターを訪れることになったのでした。

センターで過去に研究開発された技術技能の訓練システムの数々を見せていただき、従来の技能教育と異質な印象を持ち、さらに矢口先生(当時の所長、矢口新)より働く人の側に立つ企業教育、また人間尊重の真の教育とはと説かれ、一層大きな感銘を受けました。これこそ私の求めていたものではないかと思いつつ、他面この考え方をどのように社内に受け入れさせるかを悩みながらセンターを辞しました。

再度センターを訪れたのはその年の暮れだったと記憶しております。さらに、社内上司および労組幹部の了解が得られ、センターとの共同開発契約が完了したのが翌年の2月末。わが社にとり画期的教育の曙でした。

<協立エンジニアリング(株)社長(当時) 兵頭 暁 (1990.4)の寄稿より>

当時、大日本製糖門司工場の従業員は平均年齢40歳、みな現場の受持ち作業には熟達してはいるものの、自動制御は言うに及ばず、電気などは大の苦手という人ばかりです。そういう人を全自動のオートメーション工場で働くことができるように育てるための教育です。

私は当時、既にいくつかの製糖工場の自動化を行っていましたが、従業員のレベルアップなしには決してうまく運転されないということも経験していました。そこで、大日本製糖の方々に、ぜひとも従業員教育をやっていただくようにお勧めし、私も効果的な企業内教育を調査しました。そして、日航乗員訓練所で紹介された能力開発工学センターの矢口先生(前所長)こそ、私の求めているものと信じてお願いにあがりました。

非常に困難なこと(学習効果)を期待していましたので、数度の門前払いをいただいたのが昨日のことのように思い出されます。

支援活動の概要

<JADEC研究紀要36号(1977)より抜粋>

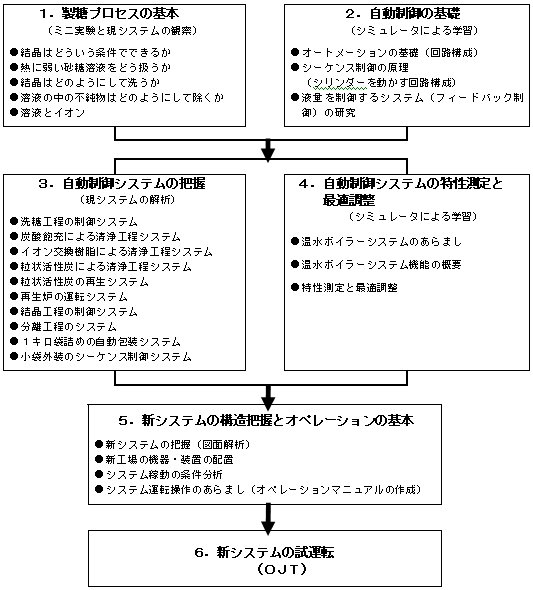

1.教育目標の設定

現工場の設備、作業形態等は、現場調査によって把握した。

オートメーションを中核とした装置工業において、作業する人々の行動能力として大切なことは、具体的な現象、事実にたいして科学的に思考する能力、分析的に思考し、総合的に判断する能力、あるいはその根底にある物事に対する探究的な姿勢、実証的な態度こそが重要である。

また、現場オペレータについては、現場作業の観察・分析、ヒヤリング、さらに作業日誌の解析などインフォーマルな形で情報を収集し、実態を把握しようと試みた。その結果、形式的な体系的な教育を受けてはいないが、現実のオートメーションのシステムに対しては相当の処理能力を体験的に獲得していること、従って今後新しいシステムに適応するには、新しいシステムを体系的に把握するという訓練が必要であるとの結論を得た。

基本的な目標は、次のようにまとめられる。

(1)全体システムに対しては行動的探究的姿勢をもって対決する能力を形成すること

(2)製糖過程について、基本的基礎的な判断能力を形成すること

(3)グループによる協力的行動に対する姿勢を形成すること

2.学習システムの開発とその体制

この開発は、JADECはほとんど全員を投入して全力投球で行ったが、大日本製糖からも2名の中堅社員が出向した。また協立電業(現協立エンジニアリング)からも1名の出向者が参加した。これらの人々がそれぞれの現場作業の経験者であり、また、オートメーションについての専門的技術の所有者であったことから、その経験と知識が学習システムの開発に余すところなく生かされた。

開発作業そのものは東京で行ったが、現場調査のため屡々門司工場を往復し、約1年半をかけて68冊、6577ステップという膨大な学習システムを開発した。(開発・実施した教育の内容参照)

○評価委員会

さらに、この教育プロジェクトの全体的企画・運営、さらに実態の評価による次の方針の策定というような問題を処理する評価委員会を設けた。委員会は、あまり形式にこだわらず、このプロジェクトの中心的な役割を果たす人々、また実際に現場でインストラクターの役割を果たす人々、システムの開発に当たる人々が参加して、実質的な討議を重ねつつ、プロジェクト推進の具体的な方法を協議する会合とした。会合の座長には、JADEC所長(矢口新)が当たった。

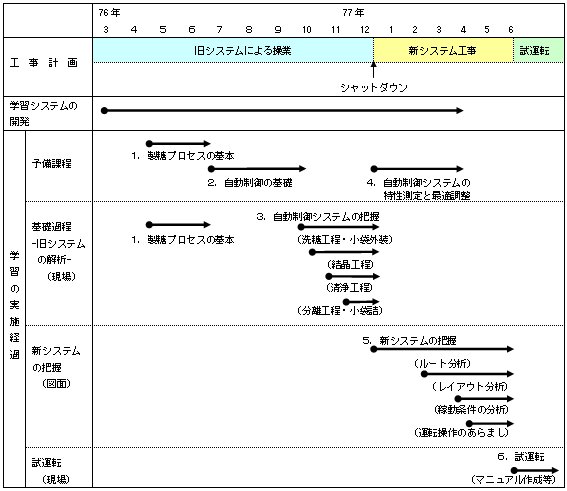

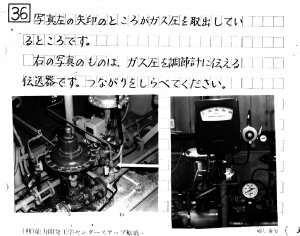

開発は、1976年1月から開始したが、新工場設立に向けての工事開始がその年の12月に迫り、開発が済んだところからすぐさま学習が開始されていくという、あわただしい展開で進められていった。(学習の実施経過参照)

3.教育実施の援助および担当者(インストラクター)の養成

自主的探究的な姿勢は、そうした行動をとることによって形成される。したがって学習は、知識を受容するという学習とは全く異なるもの、すなわち学習者自らが分析し、総合判断するということの連続でなければならない。また、協力の姿勢を形成するには、グループによる研究的形態ともいうべき学習体制を必要とする。

こうした学習体制を指導するものは、あらゆる面で学習者の指導助言者であって、教えるものであってはならない。3名の指導担当者には、このことを十分に体得してもらう必要があった。

教育実施に必要な諸項については、随時援助した。

学習スケジュールと実施経過

開発した学習システム

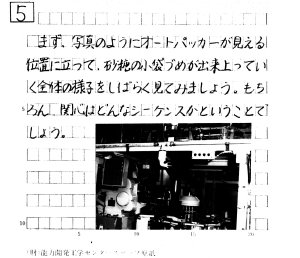

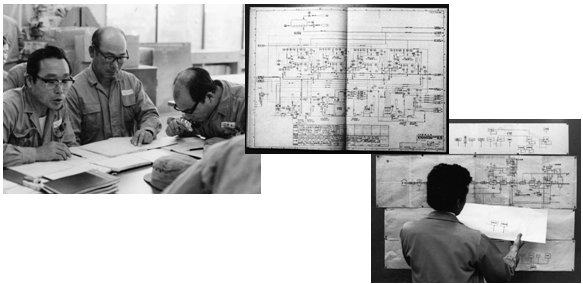

学習の様子

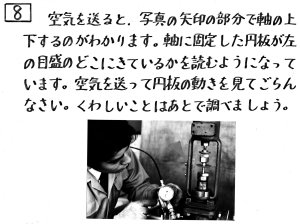

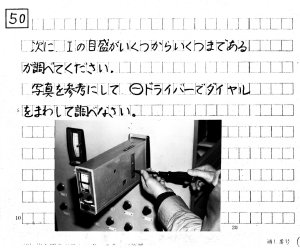

学習は、テキストをガイドに学習者(原則として3人グループ)自身が、対象を調べたり、実験・観察したりしながら進めていく。インストラクターは、その学習状況を観察し、必要に応じて考えるためのヒントを出したり、行動のしかたのアドバイスをしたりする。

あくまで自主的主体的に進めることによって、オートメーションシステムを管理する能動的姿勢が形成されるように配慮した。学習の休憩は各グループに任せて、それぞれ学習場所の一隅に用意したコーヒーセットを囲んで歓談できるようにした。学習というより生活の場の雰囲気になるように工夫した。

以下に、各ユニットごとの学習の様子をごく一部であるが紹介する。

1.製糖プロセスの基本(ミニ実験と現場解析)

製糖の工程の全体像と、現場のシステムの概略イメージをつかむ。

各工程における砂糖製造のポイントをつかむ。

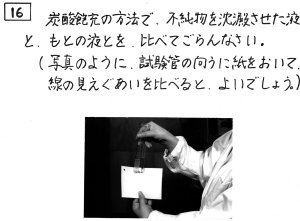

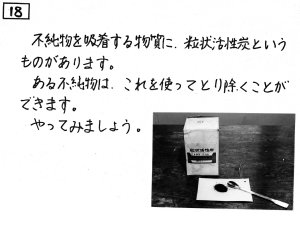

●ミニ実験で砂糖の性質や、各工程の原理をとらえる

●現場のシステムを調べる

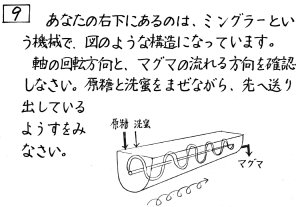

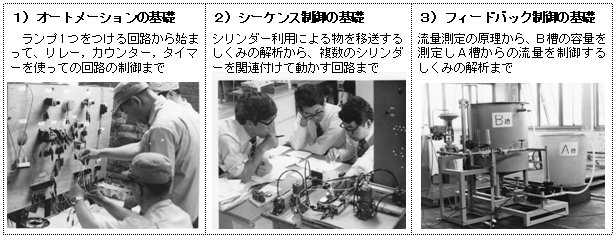

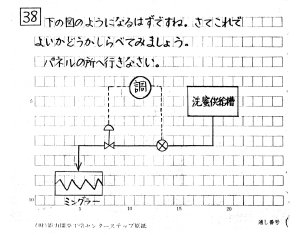

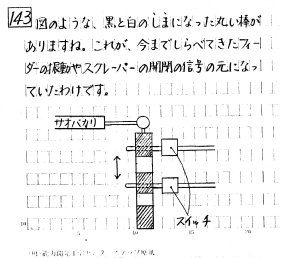

2.自動制御の基礎

シミュレータを使って実際に回路を組むことを通じて、電気に仕事をさせること、働かせ方をコントロールするということ(制御)へのセンスを身につける。

*1)2)については、開発した学習システムの 「電気・シーケンス制御入門シリーズ」 参照

●原理をやさしく学習するための観察・実験用のさまざまな教材

●学習をガイドするプログラムテキストのステップの例

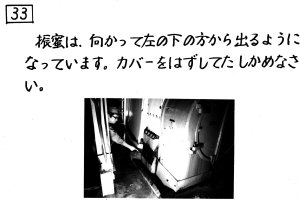

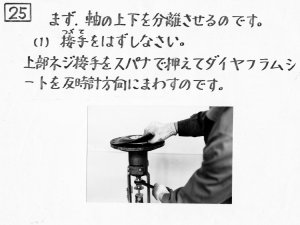

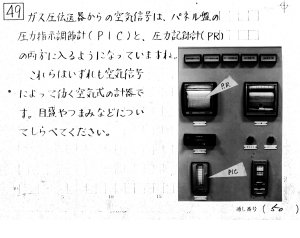

3.自動制御システムの把握

1,2でとらえたこと(製糖工程の全体像と各工程における製造のポイント,システム制御の論理)を土台に現システムの解析をする。

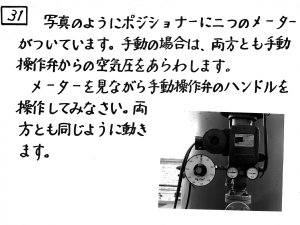

4.自動制御システムの特性測定と最適調整

広い工場に分散しているさまざまな装置の要素を集約したミニプラント(温水ボイラーシミュレータ)を対象にして、流量と温度の自動制御をシミュレーション。計器パネルの数値や指針からプラントの稼動状況をイメージするための基本の思考をつかむ。

5.新システムの構造把握とオペレーションの基本

新システムの建設が始まり、工場が閉鎖されている間の学習。

旧システムを把握した視点を土台にして、新システムの計装の流れ図(IFD:Instrument Flow Diagram、全部で20図面からなる)を解析整理し、全工程の砂糖、温水、水、空気、電気等の流れを把握。最終的には、基本的なオペレーションのしかたを構想するところまでおこなった。

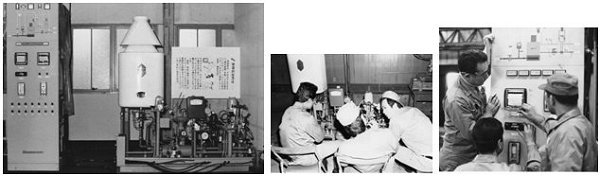

6.新システムの試運転(OJT)

学習の仕上げであり、仕事の始まり。従来、技術担当者とメーカーが行ってきた新システムの試運転、ここに一般オペレータを組み入れ、学習の仕上げとして位置づけた。

その様子については、本プロジェクトの中核責任者二人の感想で推察してほしい。

<安倍技術部長の談>

IFDという計装のフローダイアグラムは、従来は設計屋の見るもので、一般運転員は読みこなすこともできなければ、見る力さえない。それを今回の教育では、工場を休止して建て直している間に、新工場を研究する材料として使ったわけです。実際の運転に入って、当然初期故障がいろいろおこりました。すると一般の運転員が、ポケットにつっこんでいたこのIFDをさっと取り出し、どこが問題かを判断し、現場へとんでいってその場所を処理するということをやりました。これはもう(ここまでの教育の)立派な成果だと思っています。(仕事に対して)非常に興味をもってやるという姿勢が出てきました。

<協立電業兵頭氏の談>

試運転がこのようにスムーズにいったことはない、運転員の全員がズボンのボケットにIFDを押し込んで走り回る姿はかつてない感動的な風景だった。

プロジェクト終了後の展開

<関門製糖(株) 山門 氏からの通信(2006.6)>

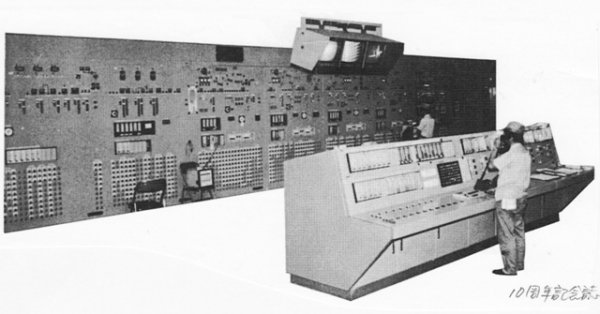

昭和51年(1976年)にD3工場の整備工事を実施しました。これは、業界の再編合理化の進行する中、会社の生き残りをかけた事業でした。当社のD3工場1904年に建設されたもので、レンガ造りの壁が多く天井の低い建物に設備が配置されており、その結果、設備点数が多く、見通しが悪く運転操作性においてた他社の新鋭工場に比して大きなハンデとなっていました。これを克服するには、高度の自動化を導入し、通常運転においては現場操作をなくし、CCRより運転監視し、より少人数で運転できるようにすることが第一の課題でした。

これについては、エンジニアメーカーの指導のもと、現場作業の調査解析から進め、信頼性のあるハードとソフトを備え、マンマシンコミュニケーションの上からも十分満足できる設備が実現できました。

第二の課題は従業員教育。当時従業員120名ほど。5~6つの工程に分けられ、各工程あたり直4名で運転していました。社員の年齢は50歳以上が約35%で、このメンバーが高度自動化された設備の運転に順応できるようにしなければなりませんでした。狭い担当工程の範囲で仕事をしていた従業員たちが、全工程を見通す力をつけなければならない。また、それまでの部分的な自動化設備の運転とは異なって、100m先の見えない機械の運転するCCR運転に移行するには、システムの安全性・信頼性の確信と同時に、計装知識,シーケンス制御に対する不安を解消する必要がありました。

それらの問題の解決を、能力開発工学センターのプログラム学習に委ねました。教材作成準備・教育実践チームを作り、能開の指導を得ながら、開発された学習プログラムによるグループ学習を進めました。プログラムテキストを片手の、シミュレータ操作や現場実機の調査、新設備設計図の解析など、行動主体の自己学習です。

工事開始前は直の前後の時間を活用し、また工事期間の6ヶ月はフルに活用しての全員対象の学習でした。

自動化工事完了し、CCR運転を順調に立ち上げることができ、年配者を始め、行動すること学習することに動機づけができたことが、大きな成果でありました。その後の会社の更なるレベルアップを目指したさまざまな活動を展開するスタートとなりました。

工場の現在あるのは、D3整備事業のおかげだったと思います。当時活躍した先輩たちがいて、今私たちがいます。D3事業と、能開学習システム導入をステップとして、人と組織が変革することを体験しました。やればできる集団、考える集団、社会に貢献できる集団を目指して、これからも進みます。

<協立エンジニアリング(株)社長 兵頭 暁氏からの通信(1990.4)>

生産システムや工場の中で働く人たちが、各々の目的に沿った効果を発揮し、システムもそのように機能すると、人間も機械も「全機現(全部の細胞・機能・技術・能力を現す・発揮する)」し、すばらしい場が発現します。矢口先生,能力開発工学センターは、常にそういう理想を追求されていました。しかし、そのような場は簡単なことではとてもできない、ということを厳しく教えていただきました。

結果的には、ユーザーの努力もあり、能開は成功されました。現在このようなケースは、数多く必要とされています。経験を生かされ普及していくことを心から願っています。